Ze względu na duże obciążenie, niedostateczne smarowanie ruchomych części i skomplikowane środowisko pracy giętarki z prasą krawędziową, bardzo łatwo jest spowodować zużycie lub odkształcenie ruchomych części. W tym artykule przeanalizujemy typowe awarie mechaniczne i konserwację giętarek hydraulicznych:

Błąd1. Długi czas pauzy dla punktu zmiany prędkości suwaka

1-1. Górna wnęka cylindra zasysa powietrze, a ciśnienie narasta przez długi czas (rurociąg samozasysający przecieka).

1-2. Natężenie przepływu zaworu napełniającego lub samozasysającego rurociągu jest małe lub prędkość przesuwu jest zbyt duża, co powoduje zasysanie igły.

1-3. Zawór napełniający nie jest całkowicie zamknięty, a ciśnienie w górnej wnęce spada.

1-4. Po uruchomieniu zaworu spowalniającego zamknij zawór napełniający, a górna wnęka nie może zassać oleju.

1-5. Nieprawidłowe położenie zaworu proporcjonalnego prowadzi do różnych otwarć i braku synchronizacji.

1-6. Zmniejsz prędkość szybkiego zmniejszania, aby sprawdzić, czy test się zatrzyma.

1-7. Wielkość szybkiego docisku ma wpływ na zamknięcie zaworu napełniającego, a ciśnienie szybkiego docisku jest eliminowane.

1-8. Dostosuj parametry ciśnienia w fazie opóźnienia przed rozpoczęciem pracy.

1-9. Otwór tłumiący przewodu sterującego zaworem napełniającym jest za mały, tworząc różnicę ciśnień.

1-10. Parametry systemu CNC (opóźnienie przed spowolnieniem).

1-11. Parametry systemu CNC (parametr wzmocnienia maleje wolniej).

1-12. Sprawdź, czy poziom oleju w zbiorniku paliwa nie jest za niski, otwór wlewowy nie jest zalany, a górna wnęka cylindra nie jest napełniona płynem podczas szybkiego przewijania, powodując niedostateczne napełnienie. Z powyższych powodów dodaj olej ze zbiornika na wysokość ponad 5 mm powyżej otworu wlewowego, aby otwór wlewowy był całkowicie zalany.

1-13. Sprawdź, czy zawór napełniający jest całkowicie otwarty. Jeśli jest to spowodowane zanieczyszczeniem olejem, rdzeń zaworu napełniającego nie jest elastyczny i zakleszcza się, powodując niedostateczne napełnienie. Trzeba wyczyścić zawór napełniający i ponownie go zainstalować, aby szpula była elastyczna.

1-14. Sprawdź, czy prędkość przewijania do przodu nie jest zbyt duża, co nie powoduje niewystarczającego napełniania. Z powyższych powodów szybkość przewijania do przodu można zmniejszyć, modyfikując parametry systemu.

Błąd2. Gdy suwak działa, kierunek w dół nie jest pionowy i nie ma nienormalnego hałasu.

Ten rodzaj awarii spowodowany jest długim okresem użytkowania szyny prowadzącej, nieprawidłowym smarowaniem szyny prowadzącej oraz zwiększonym luzem spowodowanym zużyciem. Konieczne jest sprawdzenie stopnia zużycia płyty dociskowej prowadnicy i wyregulowanie jej do wymaganego luzu. Określ, czy wymienić płytę dociskową szyny prowadzącej w zależności od stopnia zużycia. Jeśli obciążenie jest poważne, należy je wymienić.

2.1. Oryginalna płyta dociskowa jest pokryta plastikiem. Zwróć uwagę na twardość wklejanego plastiku i powierzchnię klejenia szyny prowadzącej. Po zeskrobaniu upewnij się, że powierzchnia klejenia wynosi powyżej 85% i otwórz zygzakowaty zbiornik oleju smarującego.

2.2. Wewnątrz oryginalnej płyty dociskowej znajduje się metalowy korek. Aby wybrać płytę z brązu cynowego lub żeliwo sferoidalne, powierzchnia klejenia jest obrabiana przez szlifierkę, śruba łącząca jest niższa niż powierzchnia klejenia, a zygzakowaty rowek oleju smarowego jest otwarty.

Błąd 3. Rozmiar tylnego zderzaka jest niespójny na obu końcach

Błąd na obu końcach jest niewielki, w granicach 2 mm. Sprawdź, czy struktura przekładni mechanicznej X1/X2 nie ma wad. Błąd można wyeliminować, regulując palec. Jeśli nie ma usterki w konstrukcji mechanicznej przekładni (takiej jak łożyska, śruby kulowe, szyny liniowe, koła transmisyjne, pasy transmisyjne itp.), usuń usterkę. Ponownie wyreguluj do tolerancji równoległości i ponownie zainstaluj synchroniczne urządzenie transmisyjne.

Błąd 4. Brak ruchu wałka tylnego koła zębatego na obu końcach

Przyczyną awarii przekładni wałka rozrządu może być oderwanie wałka przekładni od koła paska rozrządu, zsunięcie się listwy z kluczykami lub zsunięcie się paska rozrządu. Napęd wałka zatyczki i serwomotor są uszkodzone, a górny komputerowy system sterowania jest uszkodzony. Takie awarie wymagają sprawdzenia i potwierdzenia przyczyny awarii, naprawy lub wymiany uszkodzonych elementów oraz usunięcia awarii.

Usterka 5. Nadmierny hałas pompy olejowej (zbyt szybkie nagrzewanie), uszkodzenie pompy olejowej

5-1. Przewód ssący pompy oleju jest nieszczelny lub poziom płynu w zbiorniku oleju jest zbyt niski, co powoduje opróżnienie pompy oleju.

5-2. Temperatura oleju jest zbyt niska, a lepkość oleju zbyt wysoka, co skutkuje wysoką odpornością na wchłanianie oleju.

5-3. Filtr oleju w króćcu ssącym jest zatkany, a olej jest brudny.

5-4. Pompa jest uszkodzona (zraniona podczas montażu pompy) przez jakiekolwiek uderzenie.

5-5. Problemy z montażem sprzęgła, takie jak nadmierne dokręcenie osiowe, wał silnika i wał pompy olejowej nie są koncentryczne.

5-6. Po zamontowaniu pompa długo cofa lub nie tankuje podczas pracy maszyny testowej.

5-7. Wylotowy wysokociśnieniowy filtr oleju jest zablokowany lub natężenie przepływu nie jest zgodne ze standardem.

5-8. Pompa olejowa zasysa (jest olej, ale na króćcu ssącym pompy olejowej jest powietrze).

5-9. Jeśli jest to pompa nurnikowa, wysokość przewodu powrotnego oleju może być ustawiona zbyt nisko.

5-10. Jeśli jest to pompa olejowa HOEBIGER, może być spuszczony powietrze.

5-11. Temperatura oleju jest zbyt wysoka, co powoduje spadek lepkości (w granicach 60°C).

5-12. Olej hydrauliczny zawiera wodę, która może spowodować zablokowanie i uszkodzenie wysokociśnieniowego wkładu filtra.

Błąd 6. Brak spowolnienia ruchu suwaka

6-1. Czy elektromagnetyczny proporcjonalny zawór kierunkowy ma sygnał elektryczny, czy szpula działa lub jest zablokowana.

6-2. System nie może wytworzyć ciśnienia.

6-3. Zawór napełniający jest zablokowany lub nieszczelny jest pierścień uszczelniający zaworu napełniającego.

6-4. Czy powolny zawór ma sygnał elektryczny, czy jest zablokowany.

6-5. Ciśnienie wsteczne jest zbyt wysokie lub spowalnia ciśnienie jest zbyt niskie.

Błąd 7. Gdy suwak porusza się powoli, wibruje, kołysze się i wydaje dźwięki

7-1. Wypływający z cylindra olej pod ciśnieniem zawiera pęcherzyki powietrza.

7-2. Siła tarcia szyny ślizgowej jest zbyt duża, niezależnie od obecności oleju smarującego.

7-3. Szczelina między powierzchnią montażową płyty prowadzącej jest duża lub góra i dół są nierówne.

7-4. Poziom stojaka i stołu warsztatowego nie jest prawidłowo wyregulowany.

7-5. Zawór równoważący jest zablokowany.

7-6. Sprawdź, czy zawór szybkiego zwalniania jest zasilany i otwarty.

7-7. Parametr systemu sterowania numerycznego (wzmocnienie) lub ustawienie prędkości posuwu roboczego jest zbyt duże.

7-8. Zawór zwrotny jest luźny, a opór po obu stronach jest inny.

7-9. Czy cewka elektromagnetycznego zaworu proporcjonalnego jest obciążona i czy sygnał położenia neutralnego zaworu proporcjonalnego jest prawidłowy.

7-10. Niezależnie od tego, czy sygnał serwozaworu proporcjonalnego jest zakłócony, metoda kontroli jest taka sama jak powyżej.

7-11. Tłoczysko jest mocno zablokowane przez pierścień uszczelniający cylindra olejowego, a opór jest duży (zmień test twardego pierścienia uszczelniającego PTFE).

7-12. Podkładka kulista na kracie nie jest zamontowana, wysuwane siedzisko nie przesuwa się płynnie, występuje problem z linią komunikacyjną kratownicy.

7-13. Krzywa ciśnienia jest nieprawidłowa, ciśnienie nie wystarcza podczas pracy.

7-14. Uszczelnienie ciśnieniowe O-ring zaworu napełniającego powoduje niewielki wyciek.

Błąd 8. Duże odchylenie synchronizacji podczas zwalniania

8-1. Awaria synchronicznego systemu detekcji (podziałka siatkowa).

8-2. Proporcjonalny zawór kierunkowy.

8-3. Wyciek szybkiego dolnego zaworu.

8-4. Duża przerwa w przeciwciśnieniu po obu stronach.

8-5. Temperatura oleju jest za niska.

8-6. Przewód olejowy w górnej i dolnej komorze cylindra.

8-7. Parametry systemu CNC.

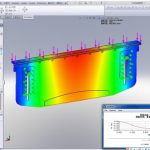

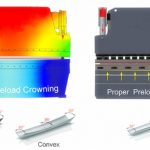

Błąd 9. Błąd kąta gięcia

9-1. Sprawdź, czy odchylenie kompensacyjne cylindra kompensacyjnego jest duże i nie można całkowicie przywrócić pozycji zerowej.

9-2. Sprawdź, czy szybkozacisk nie jest luźny.

9-3. Sprawdź, czy nastąpiła jakakolwiek zmiana w dolnym martwym punkcie każdego gięcia.

9-4. Sprawdź, czy płytka w kształcie pałąka jest prawidłowo zamontowana i czy otwór na śrubę jest martwy.

9-5. Zmiany w samym arkuszu (grubość, materiał, naprężenie).

9-6. Czy liniał kraty jest luźny?

9-7. Niedokładna dokładność pozycjonowania: Czy wartość przesunięcia punktu zerowego zaworu proporcjonalnego jest odpowiednia? Pozycjonowanie nie może osiągnąć dolnego martwego punktu, co uniemożliwia powrót.

Błąd 10. Wyciek oleju w przewodach hydraulicznych lub pęknięcie węży

10-1. Sprawdź, czy instalacja przewodu olejowego spełnia wymagania (wydłużona długość, średnica rury, grubość ścianki, tulejka, nakrętka jest za ciasna, za luźna, promień gięcia itp.).

10-2. Czy rura ma uderzenia czy wibracje.

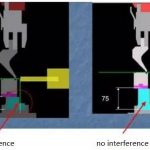

10-3. Sprawdź, czy rurociąg koliduje lub koliduje z innymi.

10-4. Rurociąg nie jest mocowany zaciskami rurowymi.

Błąd 11. Środki ostrożności podczas instalacji i konserwacji układu hydraulicznego

11-1. Zaworów zapieczętowanych farbą nie należy samodzielnie demontować, a tym bardziej regulować.

11-2. Zawór działa normalnie po oczyszczeniu, należy go wymienić na nowy olej i natychmiast wyczyścić zbiornik oleju.

11-3. Podczas montażu pompa olejowa nie może być narażona na uderzenia ani uderzenia, a przed badaniem należy ją zatankować.

11-4. Podczas montażu każdego zaworu można transportować tylko jego korpus zaworu i nie należy dotykać zaworu elektromagnetycznego.